FMEA Analyse - Informationen & Funktionsweise

Die Abkürzung FMEA wirft erstmal viele Fragen auf. Wofür steht die Abkürzung und was bedeutet das genau? Warum macht man sie? Welche Arten gibt es? Wie ist der Aufbau? In diesem Blogbeitrag wollen wir die wichtigsten Fragen beantworten und auf unsere tiefergehende Schulung zum Thema FMEA und Moderation einer FMEA verweisen.

Wofür steht die Abkürzung und was bedeutet das genau? Der AIAG und VDA definieren die FMEA folgendermaßen: "Failure Mode and Effects Analysis"/ (dt.) "Fehler- Möglichkeits- und Einfluss Analyse"

Was ist aber nun eine FMEA Analyse? / FMEA Analyse Definition

FMEA Analyse einfach erklärt:

Wenn bei der Verwendung eines Produkts oder bei der Anwendung eines Prozesses ein Fehler auftritt, ist dies zunächst nicht nur sehr ärgerlich, sondern zudem meist kostenintensiv im Hinblick auf die Kosten für die Fehlerbehebung. Gravierende Fehler haben zudem einen negativen Einfluss auf das Image des Herstellers und es können Schadensersatzansprüche des Kunden gestellt werden. Folglich ist es eminent wichtig, Fehler bereits vor ihrer Entstehung entdecken und vermeiden zu können. Dies geschieht mit dem teamorientierten, systematischen Analyseansatz der FMEA. Eine FMEA Analyse setzt sich auf der jeweiligen Ebene mit den möglichen Fehlern einzelner Komponenten oder Subsystemen eines Systems, Produktes oder Prozesses auseinander. Dadurch können schwerwiegende Ausfälle des Systems, eines Produktes oder eines Prozesses vorausgesehen werden und Gegenmaßnahmen eingeplant werden. Diese kann historisch vom Hardwareansatz „Bottom Up“ durchgeführt werden (korrektives Vorgehen) oder von einem Funktionsansatz „Top Down“ durchgeführt werden (präventives Vorgehen).

Die Vorteile einer FMEA im Überblick:

- Bewerten potenzieller technischer Risiken von Produkt- oder Prozessfehlern

- Analysieren der Ursachen und Folgen derartiger Fehler

- Dokumentieren von Vermeidungs- und Entdeckungsmaßnahmen

- Empfehlen von Maßnahmen zur Risikoreduzierung

- Vermeidung von hohen Kontroll- und Fehlerfolgekosten

Die FMEA Analyse untersucht Ausfallmodi aller Beobachtungselemente eines Systems im betrieblichen Einsatz. Sie beschreibt die Fehlermodi und das tatsächliche Systemverhalten beim Auftreten des Fehlerzustandes. Durch Anwendung der FMEA Analyse können die Auswirkungen eines Fehlers durch die Definition zusätzlicher Fehlererkennungsmechanismen oder Fehlerstrategien reduziert werden. Zur Ableitung von Design- und Systemanforderungen kann die FMEA Analyse ebenfalls genutzt werden und wird damit zu einem unerlässlichen Werkzeug für die Entwicklung von komplexen Systemen. Bei korrekter und vor allem frühzeitiger Anwendung einer FMEA Analyse findet eine Kosten-Nutzung-Optimierung statt und hilft somit Produktionskosten erheblich zu senken.

Folgende Fakten treffen auf eine FMEA Analyse zu:

- Qualitätstool und eine verpflichtende Methode der ISO 26262/li>

- Methode des Six Sigma Baukasten

- Bekanntestes Qualitätsmanagement-Tool weltweit für Fehlervermeidung

- Ermöglicht die Darstellung einer Kausalkette aus Fehlerauswirkung, Fehler und Fehlerursache

Warum macht man eine Fehler-, Möglichkeits- und Einfluss Analyse?

Wie bei den meisten Dingen geht dem Nutzen eine Problemstellung voraus:

- Zunehmende Qualitätsansprüche der Kunden

- die erforderliche Kostenoptimierung für Produkte und Prozesse

- die wachsende Komplexität und Variantenvielfalt

- die gesetzlich verankerte Produkthaftung seitens der Entwicklung und Herstellung

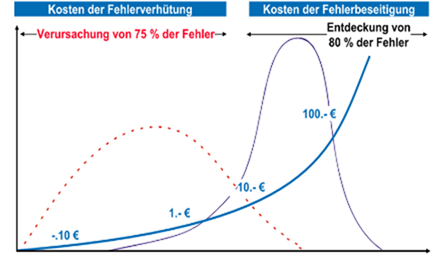

Der Zusammenhang zwischen Fehlern und Kosten wird in der folgenden Grafik klar.

Abbildung 1: Kosten Fehlerverhütung vs. Fehlerbeseitigung

Das Ziel der FMEA Analyse ist somit wie bereits besprochen die Reduzierung von Fehler- und Fehlerfolgekosten. Um diese Kosten zu vermeiden, gilt für die Anwendung der FMEA Analyse das Motto: “Je früher, desto besser!”. Der Kostenanstieg nimmt exponentiell zu. Der hohe Nutzen einer FMEA Analyse ist somit nicht von der Hand zu weisen.

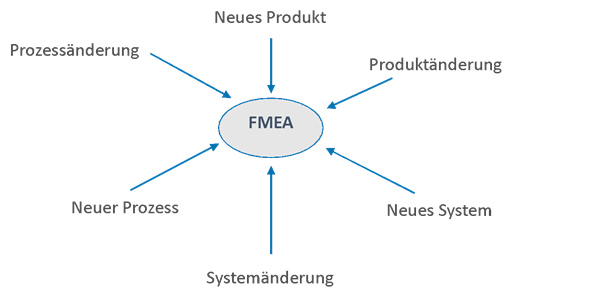

Die Anwendung einer FMEA findet hauptsächlich bei der Entwicklung von neuen Produkten und Prozessen statt oder wenn diese verändert und angepasst werden sollen.

Hierbei werden Risikobewertungen durchgeführt, die in kritischen Teilbereichen aufzeigen, wo der Schwerpunkt bei der Fehlervermeidung gesetzt werden muss. Dies führt dazu, dass weniger Fehler in der Produktion oder sogar beim Kunden auftauchen und die Qualität des Produkts gesteigert wird. Anders formuliert lässt sich sagen, dass die Fehler-, Möglichkeits- und Einfluss Analyse dazu genutzt wird, um ein bestehendes Konzept zu überprüfen. Sie definiert Ausfallstrategien, da sie auf Fehlererkennung und Fehlerreaktionen eingeht. Bei komplexen Systemen und um z.B. einer ISO26262 zu genügen ist sie zum Beispiel auch optimal, um die Anforderung der Dokumentation des Expertenwissens zu erfüllen.

Welche Arten von FMEA Analysen gibt es?

Eine FMEA Analyse ist sehr vielseitig einsetzbar. Sie kommt nicht nur bei der Entwicklung zum Einsatz, sondern auch um Prozesse zu bewerten und in unzähligen weiteren Gebieten (in Abhängigkeit vom Anwendungsfall und Betrachtungsumfang). Unterschieden wird im Wesentlichen in den drei Kernarten der System-, Design- (Konstruktions-) und Prozess-FMEA. Darüber hinaus gibt es viele weitere Begrifflichkeiten in der Industrie, die jedoch immer auf die drei Grundarten referenzieren.

FMEA Analyse Anwendungsbeispiele:

- Matrix FMEA

- Software FMEA

- Logistik FMEA

- Schnittstellen FMEA

- System FMEA

- Design FMEA

- Prozess FMEA

- Human FMEA

- Lean FMEA

- Maschinen FMEA

- Hybrid FMEA

- Zuverlässigkeits-FMEA

- Konstruktion FMEA

- Etc.

Eine Design–FMEA (auch Konstruktions- oder Produkt-FMEA genannt) kann auf jeder Ebene der Entwicklung durchgeführt werden, wobei sich die Ziele und Betrachtungsgegenstände ändern, je tiefer man in der Entwicklung kommt. Sie dient der Entwicklung, die Fertigungs- und Montageeignung eines Produkts frühzeitig einzuschätzen und der Aufdeckung von Entwicklungsrisiken in der Produktauslegung mit den Betrachtungsgegenständen Bauteilfunktion, Bauteileigenschaft und Bauteilversagen.

Bei der System-FMEA ist das Ziel die Aufdeckung von Entwicklungsrisiken im Systemkonzept mit den Betrachtungsgegenständen Systemfunktion, Systemschnittstellen und Umwelteinflüsse. Sie untersucht also das Zusammenwirken von Teilsystemen in einem übergeordneten Systemverbund.

Eine Prozess-FMEA ist auf die Aufdeckung von Produktionsrisiken in der Prozessauslegung verzielt und die Betrachtungsgegenstände sind die Prozessschritte, Prozessfehler und Prozesseinflüsse. Sie stützt sich auf die Erkenntnisse aus der Design-FMEA. Wichtig hierbei ist, dass bei jeder Art von FMEA Analyse im verantwortlichen Team mögliche Fehler betrachtet werden, um Risiken abschätzen zu können und Gegenmaßnahmen treffen zu können.

Wie ist eine FMEA aufgebaut?

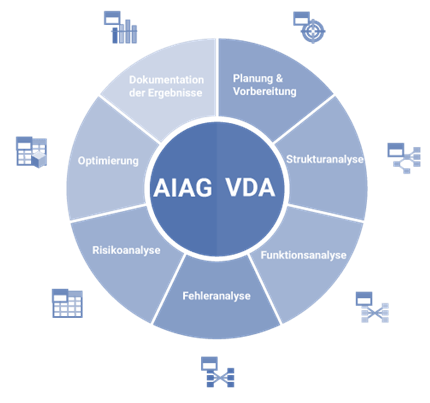

Der VDA teilt das Vorgehen und damit den Aufbau bei einer FMEA Analyse in 7 Schritten ein:

- Planung & Vorbereitung

- Strukturanalyse

- Funktionsanalyse

- Fehleranalyse

- Risikoanalyse

- Optimieren

- Dokumentation der Ergebnisse

Abbildung 3: Quelle: https://www.apis.de/2020/aiag-vda-7-schritte-der-fmea/

Die einzelnen Schritte werden im Folgenden kurz beschrieben:

Planung & Vorbereitung: Festlegung des Analyseumfangs und Legung der Ausgangsbasis für die Strukturanalyse; Für die Strukturanalyse wird der Projektplan und das Basisvorgehen / Basiskonzept des Projekts benötigt.

Strukturanalyse: Beteiligte Elemente erfassen & strukturieren und die Systemstruktur erstellen; Eine Übersicht/Abgrenzung und eine Schnittstellenbeschreibung erstellen.

Funktionsanalyse: Funktionen den Strukturelementen zuordnen und Funktionen verknüpfen; Funktionalitätsübersicht und eine Übersicht über die Ursache-Wirkungsbeziehung (Logik) erstellen; Diese bilden die Grundlage für die Fehleranalyse.

Fehleranalyse: Ermittlung möglicher Fehlfunktionen; Fehlfunktionen den Funktionen zuordnen und Fehlfunktionen verknüpfen.

Risikoanalyse: Maßnahmenstand dokumentieren; Risikoabschätzung durchführen; bereits festgelegte Maßnahmen den Fehlfunktionen zuordnen und konkrete Verantwortliche benennen.

Optimieren: Ermitteln der zur Verbesserung notwendigen Maßnahmen, um das Risiko zu mindern; Erneute Risikoabschätzung und Überprüfung der umgesetzten Maßnahmen auf ihre Wirksamkeit.

Dokumentation: Kommunikation der Ergebnisse; Festlegung der Inhalte der Dokumentation; Bewertung des Risikos und Bestätigung der Wirksamkeit; Dokumentation der Risikoanalyse.

Zusammenfassung

Die FMEA Analyse ist eine teamorientierte, systematische, qualitative Analysemethode zur Risikoidentifikation und Minimierung der Entwicklungs- und Planungsprozesse und:

- Hilft, mögliche Fehler frühzeitig zu erkennen und zu vermeiden

- Hilft, Unternehmensziele zu erreichen

- Erbringt einen Sicherheitsnachweis

- Dient als Entlastungsnachweis im Produkthaftungsfall

- Spart Kosten ein

- Verbessert eine zielgerichtete Kommunikation und Kooperationen zwischen Kunden/Lieferanten

- Fördert die interdisziplinäre Zusammenarbeit zu einem frühen Zeitpunkt

- Erhöht die Wissensbasis des gesamten Teams

- Schafft eine gemeinsame Sprache aller Projektbeteiligten

- Liefert eine Dokumentation von Expertenwissen im Unternehmen

Die FMEA Risikoanalyse ist eine verpflichtende Methode der ISO26262 bzw. ISO/TS16949. Die FMEA Analyse ist ein exzellentes Mittel, um die Produktqualität zu erhöhen, Fehler zu reduzieren, Kundenzufriedenheit zu erhöhen und vor allem Kosten zu sparen.

Folgende wirtschaftliche Gründe sprechen für die Durchführung einer FMEA Analyse:

-

- Die FMEA Analyse hilft Gewährleistung & Kulanz sowie sonstige Fehlerfolgekosten massiv zu senken und Rückrufaktionen zu vermeiden

- Die FMEA Analyse schafft eine Reduzierung der Kundenreklamationen um 15 %

- Die FMEA Analyse schafft eine Reduzierung der Änderungen vor Serienanlauf um 22%

- Die FMEA Analyse schafft eine Reduzierung der Fehlerkosten um 21%

- Die FMEA Analyse schafft eine Reduzierung der Anlaufkosten um 19%

- Die FMEA Analyse schafft eine Reduzierung der Entwicklungskosten 5%-30%

* Zahlen laut IPA Studie des Fraunhofer Institut – Werdich, Martin (2012): FMEA – Einführung und Moderation. Durch systematische Entwicklung zur übersichtlichen Risikominimierung (inkl. Methoden im Umfeld). 2., überarbeitete und verbesserte Auflage. Wiesbaden: Springer Vieweg

Wenn Sie nun noch wissen möchten, wie eine FMEA korrekt angewendet wird, welche Personen an einer FMEA beteiligt sind dann besuchen Sie doch unsere Schulung und lernen Sie mehr über das Thema FMEA und wie man diese Methode teamorientiert und zielführend moderiert!

Die Prozesswerk Akademie bietet ein FMEA Seminar zur Methode an:

https://www.pw-akademie.eu/seminar/fehlermoeglichkeits-und-einflussanalyse/

© Jirapong – stock.adobe.com

FAQ

Was bedeutet FMEA?

FMEA steht für «Failure Mode and Effects Analysis» oder «Fehler-Möglichkeits- und Einflussanalyse».

Warum macht man eine FMEA Analyse?

Die FMEA Analyse hilft, Fehler frühzeitig zu erkennen, Kosten zu senken, die Produktqualität zu erhöhen und Rückrufaktionen zu vermeiden.

Welche verschiedenen FMEA-Analysearten existieren?

Es gibt System-FMEA, Design-FMEA und Prozess-FMEA, sowie viele spezialisierte Arten wie Software-FMEA und Human-FMEA.

Wie erfolgt der Aufbau einer FMEA?

Eine FMEA besteht aus 7 Schritten, darunter Planung, Strukturanalyse, Funktionsanalyse, Fehleranalyse, Risikoanalyse, Optimierung und Dokumentation.

Wie kann die FMEA-Analyse in der Praxis angewendet werden?

Die FMEA-Analyse wird hauptsächlich bei der Entwicklung neuer Produkte oder Prozesse sowie bei Änderungen und Anpassungen eingesetzt, um Risiken zu bewerten und geeignete Maßnahmen zur Fehlervermeidung zu ergreifen.